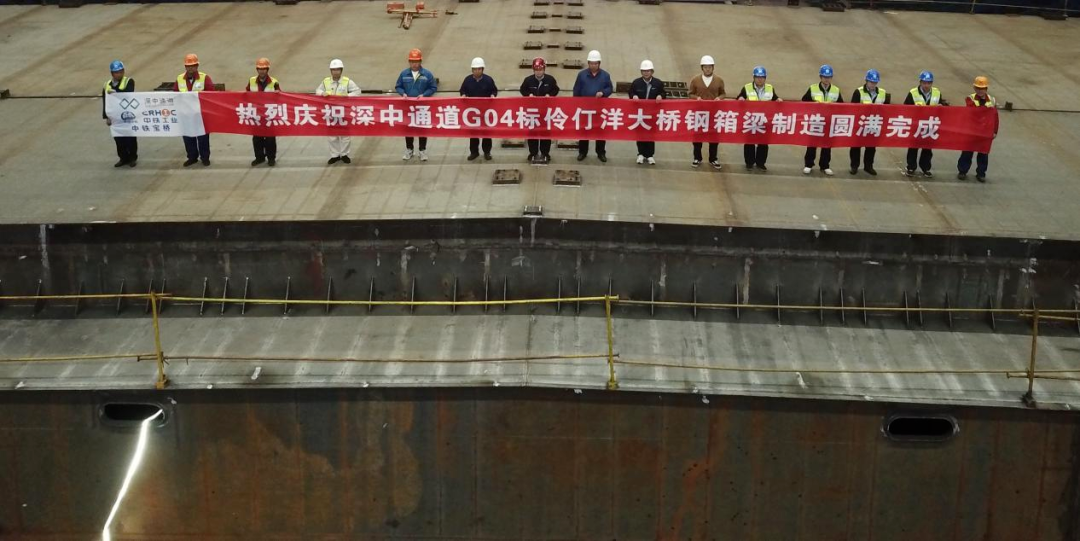

11月8日,由中铁工业旗下中铁宝桥承建的深中通道伶仃洋大桥第11轮钢箱梁总拼圆满完成。本轮钢箱梁总拼完成,标志着中铁宝桥承担的G04标段深中通道钢箱梁总拼工作全部完成,厂内生产制造进入收官阶段,为后续伶仃洋大桥桥位架设工作打下了坚实基础。

深中通道是集“桥、岛、隧、水下互通”于一体的世界级跨海通道工程,项目北距虎门大桥约30km,南距港珠澳大桥约38km,主体工程全长约24.03km,其中桥梁工程长约17km,是粤港澳大湾区重要过江通道。

中铁工业旗下中铁山桥承建深中通道G05合同段工程范围包括主跨580米主桥中山大桥、跨径110米引桥横门泄洪区非通航孔桥、跨径60米引桥浅滩区非通航孔桥、跨径42-65米万顷沙互通匝道桥,主线全长3.54公里,包含附属设施,钢结构总工程量约9.2万吨;中铁宝桥承建的深中通道G04标段长3753米,包括伶仃洋大桥(1/2工程量)和伶仃西泄洪区非通航孔桥两部分,钢结构总工程量(含附属设施)约9.2万吨。 前期,由中铁山桥承建的深中通道中山大桥已成功合龙。

“四线一系统”实现钢桥制造全面智能化

针对深中通道规模宏大、建设条件复杂、技术标准高等特点,项目团队积极应用新技术、新装备、新工艺,以数字化、信息化、智能化为方向,打造了我国首条大型钢结构智能生产线,极大地提高了箱梁质量的稳定性和生产效率。

同时,项目团队以解决钢箱梁正交异性桥面板疲劳损伤、U肋与顶板全熔透焊接质量控制等行业共性难题为突破点,建设了以板材智能下料切割生产线、板单元智能焊接生产线、节段智能总拼生产线、钢箱梁智能涂装生产线以及车间制造执行智能管控系统为核心的“四线一系统”智能制造生产示范线,极大改善了钢箱梁自动焊接程度低的状况,具有较强的工程推广应用价值,为交通智能建造提供了借鉴。