在举国欢庆中华人民共和国成立75周年的喜庆气氛中,10月1日,举世瞩目的澳门大桥(原名澳氹四桥)落成典礼在濠江之畔隆重举行,这标志着由中铁工业参建的连接澳门和氹仔的第四条跨海大桥——澳门大桥建成通车。该桥是澳门首条双向八车道跨海大桥。

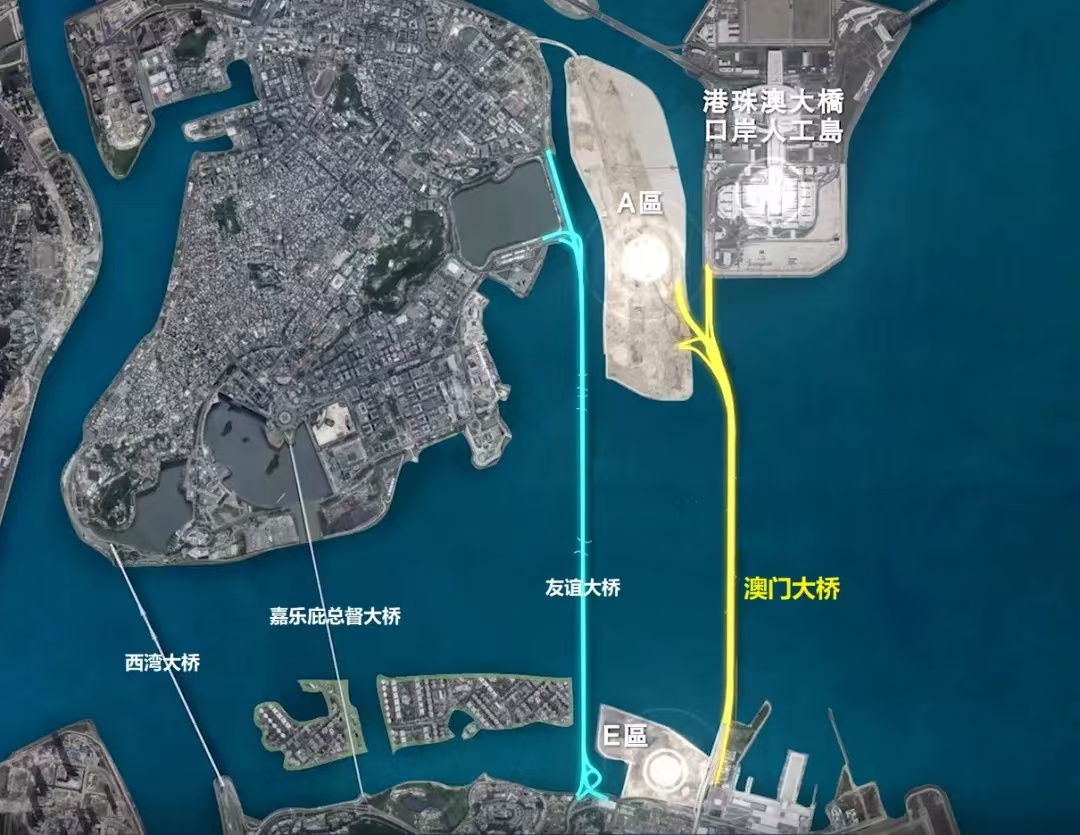

澳门大桥位于澳门友谊大桥东侧,横跨外港航道和澳门水道,将澳门海、陆、空三个重要口岸相连,是构建澳门城市交通体系的关键节点。大桥主线全长3.085公里,其中跨海段长约2.86公里,主桥长1370米,设置通航孔桥两座,主跨280米,桥梁主体结构使用Q420、Q500及Q690等高性能桥梁钢,整体构造轻质高效,结构设计使用年限为100年。在大桥建设中,中铁宝桥承担了南主桥和南引桥约3.7万吨钢结构生产制造任务。中铁九桥承担了互通立交钢箱梁制造及现场配合安装任务,钢梁总重约2.3万吨。

通车前夕,澳门体育局举办“齐贺澳门大桥开通健步行”活动。万余名澳门市民以步行的方式从大桥南引桥处出发,行至北引桥位置再折返至南引桥起点。

技术攻坚 结构之难

澳门大桥为大跨度内倾式钢桁-钢箱组合连续梁结构体系。这种新型结构,提高了整座大桥的实用性和美观性,但也给钢梁制造安装带来了许多新挑战和新考验。

在大桥建设的1000多个日日夜夜里,中铁宝桥项目团队针对内嵌弦杆钢箱梁和镂空式横联上弦块体的复杂构造,通过合理的块体划分、工装设计、焊接顺序、翻身调位及涂装前置等技术,改善了构件的焊接位态,避免了细长构件的施工难题;针对内倾式钢桁钢箱组合梁多节间大节段特殊结构研发了整体制作加预拼装一体化制造技术、多点三维关系测量协同控制技术,通过单构件精度分析和构件间模拟搭载分析,解决了上下层结构的双层空间定位难题,攻克了结构制造难题。

在钢箱梁制造过程中,中铁九桥项目团队创造性采取将“无码拼装+反变形”工艺应用到钢箱梁板单元的双拼工序和节段总拼工序中,有效控制板单元双拼的焊接收缩、变形,为钢箱梁节段的精确组拼、匹配奠定基础。该工艺的成功应用提高了生产效率,减小了母材的损伤,提高了焊接质量,为桥梁整体使用寿命的提高起到了重要作用。

匠心引领 铸就精品

“困难再多,咱也不能退缩,必须啃下这块硬骨头!”作为中铁宝桥澳门大桥桥位项目经理,郭志军每天要处理筛选各类生产施工信息,统筹协调大小事件。面对特殊的钢桁-钢箱组合梁结构及每月三次吊装的工期要求,他积极与项目联营体、监理单位、协作单位沟通对接。

在梁段SH16-SH17环缝拼焊时,由于工人在焊接完成后漏将石棉布覆盖在焊缝表面,导致冷却速度过快,在上弦环缝焊接完成后自检探伤时,竟发现了少量裂纹。澳门大桥桥位质检工程师、技术负责人刘昊第一时间深入现场、寻找原因,及时梳理焊接工艺,最终保障焊缝探伤合格率达到100%。“回忆那紧张一刻,我依然觉得宁愿多费工费力,也不能将一丝安全隐患留在桥上,不能为大桥建造留下任何质量瑕疵。”刘昊说。

“镜海长虹”澳门四条跨海大桥

加上这座落成的澳门大桥,澳门目前已建成四座跨海大桥,构成澳门标志性的“镜海长虹”景观。

1974年建成通车的嘉乐庇总督大桥,又称“澳氹大桥”,是澳门第一座连接澳门半岛和氹仔岛的跨海大桥。澳氹大桥上设有双向两车道,桥下可容纳大型客轮通航,它的建成结束了澳门半岛与氹仔、路环之间只能靠轮渡往返的历史,为澳门经济发展奠定了交通基础。

随着氹仔和路环的发展蒸蒸日上,原有的一座跨海大桥经常出现拥挤,于是从1990年起,澳门用了4年时间建成了全长4000多米的友谊大桥。

澳门回归祖国之后,第三座连接澳门半岛和离岛的跨海大桥——西湾大桥建成通车。通过双层设计,进一步完善了澳门整体的交通布局。

如今,澳门大桥通车。车水马龙的大桥连接着澳门市民的跨岛往来,见证着澳门经济的快速发展,并将与港珠澳大桥一起成为澳门深入“粤港澳大湾区”的重要通道,对发挥澳门联通世界的作用、推动澳门更好地融入国家发展大局有重要意义。